3D 프린트의 작동방식

3D 프린터에 대한 관심이 많지만 해당 기술과 전망에 대해 명확한 답을 내놓는 전문가가 부족한 것이 우리나라 3D 프린터 업계의 현실이다. 최근 순수 국내기술로 3D 프린터 시장에 도전하고 있는 필자는 2D 프린터 시장과 3D 프린터 시장의 기술적 변화를 비교하며 우리 앞에 새로운 기회로 등장한 3D 프린터의 기술적 맥락을 설명할 것이다.

3D 프린터로 세상이 떠들썩 하지만 일부 전문가를 제외하고는 이 분야에 대해 많은 것을 아는 사람이 별로 없다. 가장 큰 이유는 3D 프린터의 개념이 어렵다고 느끼기 때문이다. 3D 프린터가 어렵다고 느끼는 이유는 크게 두 가지이다. 첫 번째는 재료가 다양하기 때문이다. 우리가 가정과 기업에서 흔하게 사용하는 2D 프린터는 재료가 잉크와 토너로 명확히 구분할 수 있다. 하지만 3D 프린터는 금속, 세라믹, 플라스틱 등 재료의 종류와 특징이 매우 다양하다. 두 번째는 작업이 복잡하여 쉽게 접근할 수 없기 때문이다. 2D 프린터는 워드 프로세서나 2D 그래픽 소프트웨어로 작성된 문서나 도면이 보이는 그대로 출력된다. 그러나 3D 프린터는 그렇게 단순하지 않다.

3D 프린터는 2D 프린터가 포스트스크립트(Postscript, 출력기술 언어)를 사용하듯 G-code와 슬라이싱(Slicing)이라는 것을 사용한다. 바로 이 출력기술 언어의 사용법이 다양하고, 대중들에게 잘 알려지지 않아 더욱 복잡하게 느끼는 것이다. 그 외에도 3차원 프린팅 과정에서 수평 등 기하학적인 문제도 발생하여 더욱 복잡하다고 느끼게 된다.

따라서 3D 프린터의 출력방식을 알아보는 것이 우선이다. 3D 프린터의 출력방식은 크게 ME/FDM 방식과 광경화성 수지를 이용하는 PP 방식이 있고, 이 방식에 세부 기술로 DLP, SLA 방식으로 나눠진다. DLP 방식(DLP, Digital Light Process, 프로젝터를 사용하는 방식), SLA(StereoLithography Appartus) 방식, SLS(Selective Laser Sintering) 방식(메탈 프린터)이 제일 대표적이라고 볼 수 있다. 이 방식을 하나씩 알아보자.

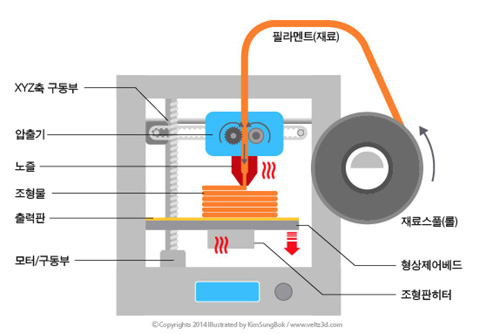

층층이 쌓아올린다, ME/FDM 방식

플라스틱을 한 층씩 쌓아 올리는 방식으로, 스트라타시스사가 처음 발표했다. 스타라타시스사가 관련 특허를 보유하고 있었으나 현재는 특허가 만료되어 누구나 사용할 수 있다. FDM이라는 용어 자체가 스트라타시스가 내놓은 제품의 상품명이기도 하다. 이처럼 특허가 만료되면서 오픈소스 프린터도 등장하고 있다. 외국 제품으로는 메이커봇이나 얼티메이커(Ultimaker), 국내 제품으로는 윌리봇(WillyBot), 에디슨 등이 발표되었다.

플라스틱 재료는 주로 ABS와 PLA(Poly Lactic Acid) 친환경 플라스틱이다. 국내에서는 많이 개발이 되고 있는 분야이다. 윌리봇이 국내 최초로 오픈소스로 박스형 프린터를 내놓았다. 세계 3대 오픈소스 3D 프린터이기도 하다.

ME 방식은 산업용으로도 많이 사용하고 있다. 현대 자동차 모비스의 경우 ME 산업용 기종인 스트라타시스 제품과 SLA 방식인 프린터를 주로 사용하여 부품 제작 작업을 하고 있다고 한다. 주로, 차량의 앞 운전석의 대쉬보드 등을 만들고 있다.

국내에서는 여러 가지 대형 제품이 출시되고 있다. 윌리봇이 800x300x300mm 규격의 산업용 제품을 개발해서 출시를 했다. EnterBot 등 여러 회사에서 대형 제품을 출시하고 있다.

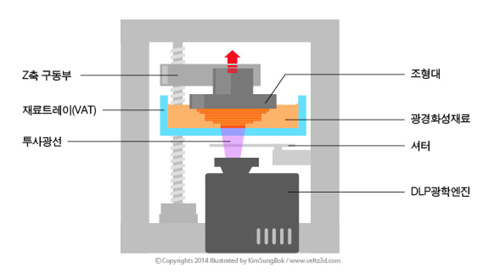

광경화성 수지를 이용하는 PP 방식

Photopolymerization 으로 지칭이 되며, ASTM 에서 광경화성 수지를 통해서 만드는 방식을 PP 식으로 정의를 하였다. 이 방식은 DLP 방식과 SLA 방식 두가지로 분류를 한다.

활용도가 높은 DLP 방식

DLP 방식은 프로젝터의 광원에서 자외선(UV)을 이용, UV 경화성 수지를 경화시키며 프린팅하는 방식이다. 프로젝터에서 컬러 필터를 제거하여 UV를 발광시키고, 단층으로 슬라이싱된 화면을 하나씩 비춘다. 이때 화면에 UV로 디스플레이된 부분만 경화시키고, 한 층씩 쌓으며 프린팅하는 것이다. ME 방식에서 한 층씩 노즐로 그려나가는 것을 한 화면씩 비추며 경화한다.

속도는 정밀도에 따라 달라진다. 동일한 정밀도에서는 ME 방식보다 좋을 수 있지만 정밀도가 높아 1mm를 찍을 때 여러 번 찍어 속도는 차이가 없다고 볼 수 있다. 또한 프로젝터의 돗트를 줄여놓은 형식이라 10~3cm 정도의 크기의 제품을 찍을 수가 있어, 주용도가 보석류나 의료용 소재에 주로 사용한다. 3D 프린터는 고강도의 플라스틱, ABS 플라스틱 강도, 투명, 왁스 등이 있다. 이 외에도 모든 재료를 사용할 수 있을 만큼 활용도가 높다.

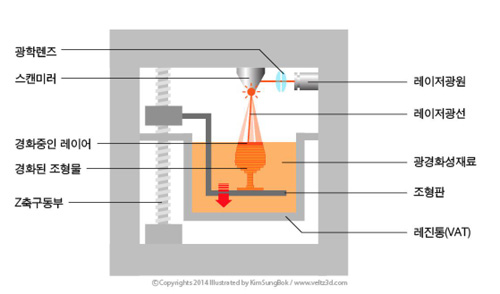

가장 많이 판매되는 출력방식은?

SLA 방식은 Stereolithography의 약자이다. 미국의 3D 시스템즈사가 특허를 가지고 있는 방식으로, 현재 가장 활발하게 판매되고 있다. 광경화용 수지를 굳히는 레이저를 사용하고, UV 레진을 재료로 사용한다. 아래에서 살펴볼 SLS 방식과 다른 점은 레이저의 광원이 강하지 않아도 된다는 점이다. 이 점은 가격과 관련되어 SLS 방식에 비해 저렴하게 이용할 수 있다는 장점이 있다. SLS 에 비해 저렴하지만, 상업용 제품의 가격대는 현재 3.5억 정도이고, 들어가는 재료의 양이 많아 재료비도 만만치 않게 들어간다. 기존 방식에 비해, 레이저를 사용해서 정밀도가 높아 DLP 방식에 비해 큰 시스템을 만들 수도 있다.

SLA 방식은 레이저 소스에서 스캐너 시스템을 이용하여 XY축을 고속으로 이동한다. 레진 속의 Z축을 한 층씩 이동시켜 적층(積層)한다. 현재 가장 많이 사용되는 방식이고, 큰 사이즈의 제품도 프린트가 가능한 것이 DLP 방식과 다른 점이다. 단점은 저가형의 경우 UV 레진의 강도가 낮아서 ME 방식이나 SLS 방식처럼 프린트된 제품을 바로 사용할 수 없다는 점이다.

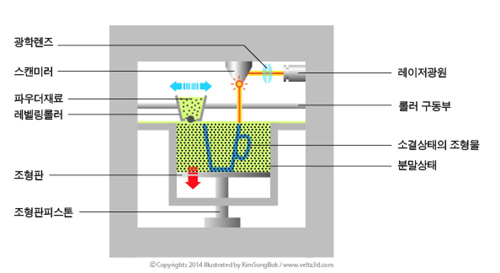

SLS 방식이란?

SLS방식을 Selective Laser Sintering의 약자로, 선택적 레이저 소결로 번역을 하지만 영문 약자를 더 많이 사용한다. 분말 형태의 입자를 레이저의 강한 에너지로 녹이거나 부분적으로 녹이고 붙여 소결하는 방식으로, 주로 금속 분야에서 많이 사용한다. 레이저 소스에서 스캐너 시스템을 거쳐 X, Y 좌표로 이동하기 때문에 일반 기계적인 이동보다 속도가 빠르다. 광학 기계를 사용하는 것보다 더 빠르다. 스캐너를 사용하는 방식과 저가형의 경우는 XY 직교 로봇을 사용하기도 한다.

SLS 방식은 Z축의 이동과 파우더를 한 층씩 쌓아 올리는 방식이 특이하다. 파우더를 저장하는 부분이 왼쪽에 있고, 오른쪽이 작업을 하는 공간이다. 작동 방식은 왼쪽의 저장 부분을 한층 올리고, 오른쪽 작업 공간을 한 층 내린다. 이후에 왼쪽에 올라간 부분의 파우더를 미는 롤러나 블레이드(BLADE, 칼 같은 형태로 분말을 골고루 도포할 때 사용한다. 블레이드를 이동해서 오른쪽 공간에 평평하게 한 층을 쌓아 올린다. 이후에 레이저로 X, Y평면을 레이저로 조사한 다음 굳혀서 성형하고 다시 Z축을 하나씩 내린다. 이 방식으로 성형하여 물체를 만든다.

모든 금속 및 플라스틱, 주물사 등 소재가 다 되는 특징이 있으며, 플라스틱의 경우는 나일론 계열의 소재가 되어서, 의류, 패션, 악세서리, 핸드폰 케이스등 직접 만들어서 착용이나 사용이 가능한 제품을 프린트할 수 있고, 분말을 떨어내면 바로 사용할 수가 있어 후처리가 필요 없는 것이 다른 것에 비해서 실용적인 특징이다. 또한, 나일론은 염색성이 좋아서, 다양한 색깔을 낼 수가 있다. 출력별로는 플라스틱이나 주물사를 사용하는 저출력의 레이저 프린터와, 금속을 녹여서 성형하는 고출력 프린터가 있다.

지금까지 상용화되고 있는 3D 프린터의 4가지 주요 방식을 살펴보았다. 다소 어렵고 낯설게 느껴질 수 있는 부분이지만, 가정용 개인용에서는 ME 방식, 레이저 광원과 나일론과 금속원료가 주축인 SLS 방식, 이 두가지로 상용화가 되고 있고, 기술적 대표성이 바뀌고 있다는 점만 알아도 좋다.

주승환 특수환경 로봇 기술연구센터 교수

press@pusan.ac.kr